本报讯(记者 张静) 钢套筒是轧制铝卷过程中必不可缺的材料。日前,西部重工公司对钢套筒内孔加工方式进行进一步优化改造,大幅提升了钢套筒内孔加工效率,保证订单按时交付。

记者了解到,随着东兴嘉宇新材料公司产能逐年提升,钢套筒的使用量也逐渐增大。为了拿下这块“蛋糕”,西部重工公司从生产工艺入手,反复研究合金添加配比,特别是针对钢套筒硬度等物理性能要求,不断调整化学成分、改进热处理工艺,并借鉴采用风淬工艺,最终生产出性能合格、符合使用要求的成品钢套筒。

研发铸造难题攻克后,技术人员又面临着新的问题。由于西部重工公司轧辊作业区暂时没有专业的内孔加工设备,钢套筒内孔加工成了制约产品生产的瓶颈。

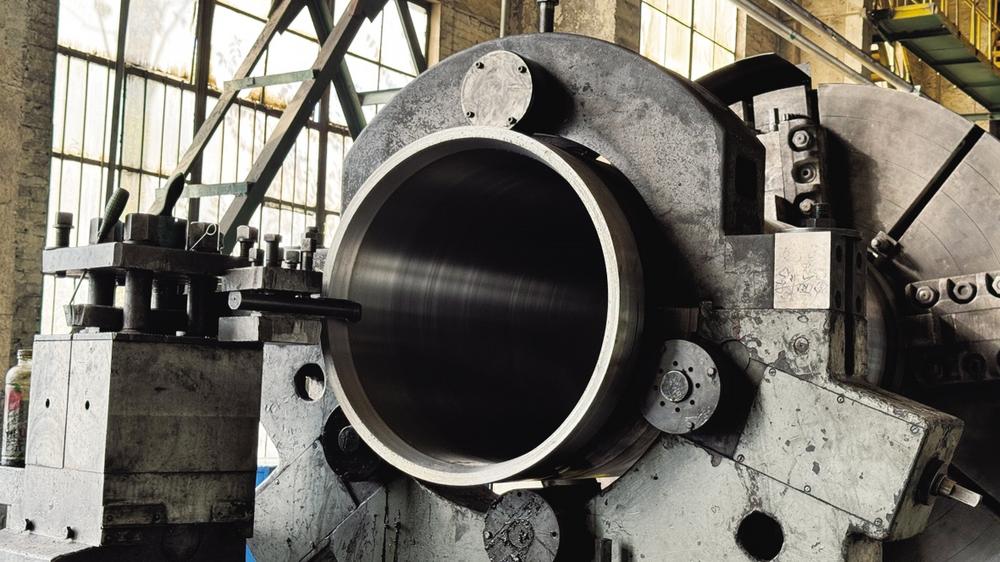

针对钢套筒的特性,西部重工公司采用焊接工装基础框架,设计可调节的夹具系统,适应不同规格钢套筒的夹持,并优化了刀具路径和切削参数,减少加工过程中的振动和热量积聚。虽然加工效果好、加工精度高,但完成一件钢套筒内孔加工任务平均仍需56个小时,严重制约生产进度。

对此,技术人员不停“死磕”和“折腾”,坚持将目光对准现场,一次次试验、失败、再试验……最终凭借多年的工作经验及试验总结,决定对闲置中心架进行改造,并增加部分备件,配合原有工装对8m车床进行进一步优化。经过半个月的改造调试,平均13个小时便可完成一件钢套筒内孔的加工任务,钢套筒内孔加工效率实现大幅提升。

目前,西部重工公司钢套筒订单正在加紧赶制中。其中长度2100mm的钢套筒完成200件,长度1700mm的钢套筒完成110件毛坯。该公司将进一步开足马力,全力保障钢套筒订单完成进度。